-

ما هي عمليات صب الطوب الحراري العازل؟

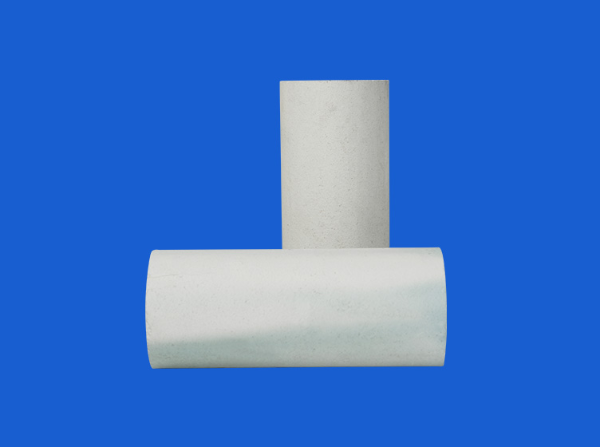

الطوب الحراري العازل تلعب دورًا حيويًا في المجال الصناعي ذي درجات الحرارة العالية، وتعد عملية التشكيل الخاصة بها رابطًا رئيسيًا في تحديد جودة المنتج وأدائه. لا يؤثر اختيار عملية التشكيل على الاستقرار الهيكلي وأداء العزل الحراري للمنتج فحسب، بل يرتبط أيضًا بشكل مباشر بكفاءة الإنتاج والتحكم في التكلفة. ولذلك، فإن فهم الخصائص والنطاق المطبق لطرق التشكيل المختلفة له أهمية كبيرة لتحسين القدرة التنافسية للمنتج. تكنولوجيا صب حقن الطين إن قولبة حقن الملاط هي عملية قولبة فعالة ومناسبة للمنتجات المجوفة ذات الجدران الرقيقة. تقوم هذه الطريقة بحقن الطين في قالب الجبس، وتستخدم خصائص امتصاص الماء للجبس لامتصاص الرطوبة في الطين تدريجيًا لتشكيل طبقة طينية جافة نسبيًا. مع مرور الوقت، تستمر طبقة الطين في التكاثف وتصل في النهاية إلى سمك الجسم الأخضر المطلوب. في هذا الوقت، اسكب الطين الزائد في القالب، وقم بإزالة الجسم الأخضر وتجفيفه وإصلاحه بعد أن يصل إلى قوة معينة. عادة ما يتراوح محتوى الرطوبة في الطين المستخدم في قولبة حقن الملاط بين 35% و45%، ويستخدم على نطاق واسع في إنتاج المنتجات المجوفة ذات الجدران الرقيقة مثل الأكمام الحرارية وأنابيب الفرن ذات درجة الحرارة العالية والبوتقات. يمكن لهذه العملية تحسين كفاءة الإنتاج بشكل فعال وتقليل التكاليف مع ضمان جودة المنتج. صب البلاستيك (قولبة البثق) يستخدم صب البلاستيك، المعروف أيضًا باسم قولبة البثق، بشكل أساسي لإنتاج الفراغات على شكل شريط وأنبوب. تستخدم هذه العملية طينًا بلاستيكيًا بمحتوى مائي يتراوح من 16% إلى 25%، وتستخدم آلة بثق حلزونية مستمرة أو خلاط ذو شفرات جنبًا إلى جنب مع مكبس هيدروليكي لخلط الطين وبثقه وقولبته. أثناء عملية التشكيل بالبثق، يمر الطين من خلال ثقب القالب تحت ضغط قوي ليشكل فراغًا بمقطع عرضي موحد. تتميز طريقة التشكيل هذه بمزايا كفاءة الإنتاج العالية، الحجم الفارغ المستقر والتشطيب الجيد للسطح، وهي مناسبة بشكل خاص لإنتاج المنتجات المقاومة للحرارة على شكل شريط وأنبوب بمقاطع عرضية موحدة. تكنولوجيا صب ضغط الآلة يستخدم القولبة بالضغط الآلي، والمعروفة أيضًا بالقولبة شبه الجافة، الطين الذي يحتوي على محتوى مائي يتراوح بين 2٪ إلى 7٪ لتحضير المادة الفارغة. يتم تشكيل هذه العملية بواسطة مكابس الطوب المختلفة وآلات الدك وآلات الاهتزاز. بالمقارنة مع القولبة البلاستيكية، فإن الفراغ الذي يتم إنتاجه عن طريق القولبة بالضغط الآلي يتميز بكثافة وقوة أعلى، وانكماش أقل أثناء التجفيف والحرق، كما يسهل التحكم في حجم المنتج. يعد الضغط الآلي أحد طرق التشكيل الشائعة الاستخدام في إنتاج الحراريات، ويستخدم على نطاق واسع في إنتاج المواد الحرارية المتقدمة مثل اكسيد الالمونيوم المنصهر والموليت وأكسيد الزركونيوم. في آلة الضغط، يمكن أيضًا تقسيمها إلى مجموعة متنوعة من طرق التشكيل المحددة لتلبية احتياجات الإنتاج المختلفة. تستخدم مكبس الطوب الاحتكاكي عجلة الاحتكاك لدفع شريط التمرير للتحرك لأعلى ولأسفل عبر المسمار الرصاصي للضغط على الطين. تتميز المعدات بهيكل بسيط، وسهلة التشغيل والصيانة، ولديها قدرة قوية على التكيف. إنها عبارة عن معدات تشكيل تستخدم على نطاق واسع في إنتاج الحراريات. تعمل مكبس الطوب الهيدروليكي على توليد ضغط ثابت من خلال نقل الطاقة السائلة، وتعمل بسلاسة، والضغط على الوجهين، ومن السهل ضبط الضغط. يمكنها تلبية متطلبات عملية تشكيل المنتجات المقاومة للحرارة وضمان جودة الطوب المضغوط. تم تجهيز مكابس الطوب الهيدروليكية عالية الأداء أيضًا بوظيفة تفريغ الفراغ، وهي مناسبة لتشكيل مجموعة متنوعة من المنتجات المقاومة للحرارة، مثل طوب بطانة المحول الكبير والمنتجات الخاصة المحتوية على الكربون. تستخدم مكبس الطوب ذو الرافعة هيكل رافعة ميكانيكية لإجراء الضغط على الوجهين في قالب ثابت. قيمة ضربة التثقيب ثابتة، وهي مناسبة لإنتاج مجموعة متنوعة من الطوب الحراري. تتميز طريقة القولبة هذه بمزايا التشغيل المرن وكفاءة الإنتاج العالية، وهي إحدى تقنيات القولبة التي لا غنى عنها في مجال المواد المقاومة للحرارة.

اقرأ المزيد -

ما هي الخطوات الأساسية في عملية تصنيع الطوب العازل الحراري؟

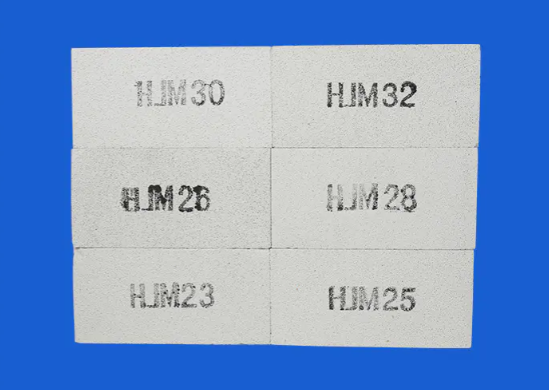

الطوب الحراري العازل هي مادة أساسية يمكنها الحفاظ على الاستقرار الهيكلي وأداء العزل الحراري في ظل بيئات ذات درجات حرارة عالية للغاية. يتم استخدامها على نطاق واسع في العديد من المجالات الصناعية مثل المعادن ومواد البناء والمواد الكيميائية. عملية التصنيع معقدة وحساسة، وكل رابط يؤثر بشكل مباشر على جودة وأداء المنتج النهائي. في عملية الإنتاج، يعد إعداد وفرز المواد الخام هي الخطوات الأولى. المواد الخام عالية الجودة هي الأساس لتصنيع الطوب الحراري العازل عالي الجودة. وتشمل المواد الخام الرئيسية السيليكا والألومينا والطين. يعتمد اختيار المواد الخام على درجة الحرارة المطلوبة وأداء العزل الحراري. يجب أن يتم فرزها وسحقها بدقة لضمان حجم الجسيمات الموحد، وهو مناسب للمعالجة اللاحقة. خاصة بالنسبة للطوب الحراري العازل السيليكوني، يجب ألا يقل محتوى SiO2 عن 91% لضمان الأداء الممتاز للمنتج. بعد ذلك، يعتبر الطحن الدقيق للمسحوق وغربلة الركام من الروابط الرئيسية. المواد الخام التي تم فرزها تحتاج إلى طحن ناعم بواسطة معدات مثل المطاحن الكروية أو طواحين تدفق الهواء لطحن المواد الخام إلى مسحوق ناعم، وبالتالي تعزيز قوة الترابط بين الجزيئات وتحسين كثافة المنتج. وفي الوقت نفسه، يجب فحص الركام (الجزيئات الأكبر حجمًا) للتأكد من إمكانية مطابقة الجزيئات ذات الأحجام المختلفة بشكل معقول في الصيغ اللاحقة لتشكيل بنية مستقرة. تدخل عملية التصنيع حلقة حاسمة في مرحلة التركيب والخلط الموحد. تحدد هذه المرحلة أداء المنتج النهائي. يتم حساب نسبة المواد الخام المختلفة بدقة بناءً على درجة الحرارة المطلوبة وأداء العزل الحراري والمتطلبات المحددة للعميل. بعد خلط المكونات، يتم خلط جميع المواد الخام بالتساوي في الخلاط. وتتطلب هذه العملية رقابة صارمة على كمية الماء المضاف وزمن الخلط لضمان تجانس الطين وليونته. عملية التشكيل هي عملية تحويل الطين المختلط بالتساوي إلى فراغ بالشكل المطلوب. هناك طرق قولبة مختلفة لعزل الطوب الحراري، بما في ذلك قولبة الحشو، وقولبة البلاستيك (قولبة البثق)، وقولبة الضغط الآلي. يعتبر الحشو مناسبًا للمنتجات المجوفة ذات الجدران الرقيقة، مثل الأكمام الحرارية؛ غالبا ما يستخدم صب البلاستيك لإنتاج الفراغات مثل الأنابيب؛ وأصبح قولبة ضغط الماكينة هي طريقة القولبة الأكثر استخدامًا على نطاق واسع في الإنتاج الحالي للمواد المقاومة للحرارة نظرًا لبنيتها الفارغة الكثيفة والقوة العالية وسهولة التحكم في الحجم. يجب تجفيف الفراغ الناتج لإزالة الرطوبة الزائدة ومنع التشققات بسبب التبخر المفرط للرطوبة أثناء عملية الحرق. يدخل الفراغ المجفف إلى الفرن للحرق بدرجة حرارة عالية. خلال هذه العملية، تخضع المكونات المعدنية في المواد الخام لسلسلة من التغيرات الفيزيائية والكيميائية لتشكل بنية بلورية مستقرة، مما يمنح الطوب الحراري العازل مقاومة ممتازة للحريق وخصائص عزل حراري. إن التحكم الصارم في درجة حرارة ووقت الحرق هو المفتاح لضمان جودة المنتج وأدائه. أخيرًا، يحتاج الطوب الحراري العازل المحروق إلى صقل لإزالة عيوب السطح والنتوءات، وبالتالي تحسين جماليات المنتج وأدائه. يتم اختيار المنتجات النهائية بدقة لإزالة الطوب الذي لا يفي بمعايير الجودة، مما يضمن أن كل طوب حراري عازل يتم شحنه يلبي معايير الصناعة ومتطلبات العملاء.

اقرأ المزيد -

ما هي العوامل المرتبطة بالتوصيل الحراري لألياف السيراميك ومنتجاته؟

ألياف السيراميك ومنتجاتها تُستخدم على نطاق واسع في مجالات درجات الحرارة المرتفعة مثل الصناعات المعدنية والفضاء والصناعات الكيماوية نظرًا لخصائص العزل الحراري الجيدة. الموصلية الحرارية هي مؤشر مهم لقياس التوصيل الحراري للمواد. تسمح الموصلية الحرارية المنخفضة لألياف السيراميك بتقليل فقدان الحرارة بشكل فعال في البيئات ذات درجات الحرارة المرتفعة، وبالتالي تحسين كفاءة استخدام الطاقة. 1. تكوين المواد ترتبط الموصلية الحرارية للألياف الخزفية ارتباطًا وثيقًا بتركيبتها المادية. تتكون ألياف السيراميك عادة من مواد غير عضوية مثل الألومنيوم والسيليكون والزركونيوم. تؤثر نسب المكونات المختلفة بشكل مباشر على البنية الدقيقة للمادة والتوصيل الحراري. على سبيل المثال، تتمتع الألياف الخزفية التي تحتوي على نسبة عالية من الألومنيوم عمومًا بموصلية حرارية أقل لأن إضافة الألومنيوم يعزز التأثير العازل للمادة. وبالإضافة إلى ذلك، فإن استخدام الزركونيوم يمكن أن يزيد من تحسين مقاومة درجات الحرارة العالية ويمكن أن يؤثر أيضًا على التوصيل الحراري. 2. قطر الألياف وهيكلها لقطر وبنية ألياف السيراميك أيضًا تأثير كبير على التوصيل الحراري. كلما كانت الألياف أرق، زادت مساحة سطحها وزادت قدرتها على تكوين المزيد من الطبقات البينية للغاز. تساعد طبقات الغاز هذه على تقليل توصيل الحرارة، وبالتالي تقليل التوصيل الحراري. معدل. في المقابل، تعمل الألياف السميكة على زيادة مسار توصيل الحرارة عبر المادة الصلبة، وبالتالي زيادة التوصيل الحراري. ولذلك، فإن تحسين قطر الألياف يمكن أن يحسن بشكل كبير خصائص العزل الحراري. 3. الكثافة تؤثر كثافة ألياف السيراميك بشكل مباشر على التوصيل الحراري. عادةً ما تتمتع ألياف السيراميك ذات الكثافة المنخفضة بأداء عزل حراري أفضل، لأن الكثافة المنخفضة تعني وجود المزيد من الطبقات البينية للغاز، مما يساعد على تقليل توصيل الحرارة. على العكس من ذلك، قد تؤدي الكثافة العالية جدًا إلى زيادة التوصيل الحراري. أثناء عملية التصنيع، يمكن التحكم في التوصيل الحراري للمادة بشكل فعال عن طريق ضبط كثافتها. 4. درجة الحرارة درجة الحرارة لها أيضًا تأثير مهم على التوصيل الحراري لألياف السيراميك. مع زيادة درجة الحرارة، تزداد الموصلية الحرارية للمادة. ويرجع ذلك إلى زيادة حركة الذرات والجزيئات في درجات حرارة عالية، مما يعزز التوصيل الحراري. لذلك، في التطبيقات ذات درجات الحرارة المرتفعة، يجب مراعاة تغيرات التوصيل الحراري للألياف الخزفية عند درجات حرارة التشغيل الفعلية لضمان تأثير العزل الحراري في بيئة معينة. 5. محتوى الرطوبة كما أن محتوى الرطوبة في ألياف السيراميك له تأثير كبير على التوصيل الحراري. سيؤدي وجود الرطوبة إلى زيادة التوصيل الحراري من خلال التبخر أو التوصيل الحراري، خاصة في البيئات ذات الرطوبة العالية. من أجل الحفاظ على التوصيل الحراري المنخفض لألياف السيراميك، يجب التحكم في محتواها من الرطوبة قدر الإمكان لتجنب الرطوبة الزائدة التي تؤثر على أداء العزل الحراري. 6. عملية التصنيع تؤثر عملية تصنيع ألياف السيراميك أيضًا على توصيلها الحراري، ويمكن أن يؤدي استخدام تقنيات القولبة والتلبيد المختلفة إلى اختلافات في البنية الدقيقة للمادة، وبالتالي التأثير على التوصيل الحراري. يمكن لمعلمات العملية المعقولة تحسين أداء العزل الحراري للألياف بشكل فعال وتقليل التوصيل الحراري.

اقرأ المزيد -

لماذا تعتبر لوحة سيليكون الكالسيوم مقاومة للتآكل؟

لوحة السيليكون الكالسيوم هي مادة مهمة تستخدم على نطاق واسع في الصناعات المعدنية والصناعات الكيماوية والبناء وغيرها من المجالات. إن مقاومتها الجيدة للتآكل تجعلها تؤدي أداءً جيدًا في العديد من البيئات القاسية. سنناقش ما يلي لماذا تتمتع لوحة سيليكون الكالسيوم بمقاومة جيدة للتآكل من جوانب متعددة مثل تكوين المواد والخصائص الفيزيائية وبيئة التطبيق والمعالجة السطحية. 1. تكوين المواد تتكون لوحة سيليكون الكالسيوم بشكل أساسي من عنصرين: الكالسيوم (Ca) والسيليكون (Si). يتمتع الكالسيوم بخاصية اختزال قوية في السبيكة ويمكن أن يتفاعل بشكل فعال مع العناصر المسببة للتآكل مثل الأكسجين والكبريت لتشكيل تكلس مستقر، وبالتالي حماية الركيزة من التآكل. لا يعمل السيليكون على تحسين قوة السبيكة ومقاومتها للتآكل فحسب، بل يساهم أيضًا في مقاومة التآكل. إن الجمع بين الاثنين يمكّن لوحة سيليكون الكالسيوم من تشكيل طبقة أكسيد واقية في بيئة قابلة للتآكل، مما يزيد من تحسين مقاومتها للتآكل. 2. الخصائص الفيزيائية تساهم الخصائص الفيزيائية للوحة سيليكون الكالسيوم أيضًا في مقاومتها الجيدة للتآكل. يمكن أن تحافظ السبيكة على أداء مستقر عند درجات حرارة عالية ويمكنها مقاومة التآكل الناتج عن الوسائط الكيميائية المختلفة. إن الموصلية الحرارية الجيدة والتوصيل الكهربائي تمكنها من الأداء الجيد في درجات الحرارة المرتفعة أو البيئات الحالية العالية. بالإضافة إلى ذلك، معامل التمدد المنخفض للوحة سبائك سيليكون الكالسيوم يجعلها أقل عرضة للتشوه عندما تتغير درجة الحرارة، مما يقلل من تلف المواد الناتج عن الإجهاد، وبالتالي يقلل من خطر التآكل. 3. بيئة التطبيق عادة ما يتم استخدام لوحة سبائك السيليكون الكالسيوم في المعدات الكيميائية والأفران المعدنية والمفاعلات ذات درجة الحرارة العالية، والتي غالبا ما تكون مصحوبة بارتفاع درجة الحرارة والرطوبة العالية والغازات المسببة للتآكل. إن مقاومتها الجيدة للتآكل تمكن لوحة سبائك سيليكون الكالسيوم من العمل بثبات لفترة طويلة في البيئات القاسية، مما يقلل من تكرار الصيانة والاستبدال للمواد ويقلل تكاليف التشغيل. في الصناعات البتروكيماوية والأدوية وتجهيز الأغذية وغيرها من الصناعات، يتم استخدام لوحة سبائك سيليكون الكالسيوم على نطاق واسع في تصنيع صهاريج التخزين وخطوط الأنابيب والمفاعلات لضمان الإنتاج الآمن. 4. المعالجة السطحية عملية المعالجة السطحية للوحة سبائك سيليكون الكالسيوم تعمل أيضًا على تحسين مقاومتها للتآكل بشكل كبير. تشمل طرق المعالجة الشائعة الرش والطلاء بالغمس الساخن والطلاء الكهربائي. يمكن لهذه المعالجات السطحية أن تشكل طبقة واقية على سطح لوحة السبائك، مما يمنع بشكل فعال تسلل الوسائط المسببة للتآكل. على سبيل المثال، يمكن لتكنولوجيا الجلفنة بالغمس الساخن أن تشكل طبقة الزنك على سطح لوحة سبائك سيليكون الكالسيوم لتعزيز مقاومتها للتآكل. بهذه الطريقة، يتم تمديد عمر الخدمة للوحة سبائك سيليكون الكالسيوم وتقليل تكلفة الصيانة بشكل كبير. المقاومة الجيدة للتآكل للوحة سبائك سيليكون الكالسيوم تأتي من تركيبتها الفريدة للمواد، وخصائصها الفيزيائية الجيدة، وبيئة التطبيق المناسبة وتكنولوجيا المعالجة السطحية الفعالة. تعمل هذه العوامل معًا لتمكين لوحة سبائك سيليكون الكالسيوم من الحفاظ على أداء مستقر في ظل ظروف قاسية مختلفة ويمكن استخدامها على نطاق واسع في مجالات مختلفة. مع تقدم العلوم والتكنولوجيا، ستستمر عملية الإنتاج وتكنولوجيا التطبيق لألواح سبائك سيليكون الكالسيوم في التحسن، وسوف تستمر مقاومتها للتآكل في التحسن، مما يوفر اختيارًا أكثر موثوقية للمواد للمجالات الصناعية والبناء.

اقرأ المزيد -

ما هو تأثير تكنولوجيا البناء على استقرار الحراريات المتجانسة؟

الحراريات متجانسة تلعب دورا هاما في المعدات الصناعية ذات درجة الحرارة العالية، وتكنولوجيا البناء الخاصة بها لها تأثير مباشر على استقرار وعمر الخدمة للمادة. يمكن لطرق البناء المعقولة أن تضمن أن المواد المقاومة للحرارة المونومرية تحقق أفضل أداء في التطبيقات العملية، في حين أن تكنولوجيا البناء غير المناسبة قد تسبب الشقوق والتقشير ومشاكل أخرى، وبالتالي تؤثر على الاستقرار العام. 1. إعداد المواد يعد تحضير المواد الحرارية المونومرية قبل البناء أمرًا بالغ الأهمية. وهو الأساس لضمان جودة ونسبة المواد الخام أولا. توحيد المواد: قبل البناء، يجب خلط المواد المقاومة للحرارة المونومرية بالكامل لضمان توزيع المكونات بالتساوي لتجنب أوجه القصور المحلية في الأداء. التحكم في الرطوبة: يجب التحكم بشكل صارم في إضافة الرطوبة أثناء الاستخدام. سوف تؤثر الرطوبة الزائدة أو المنخفضة جدًا على أداء المادة وتأثيرها في المعالجة. 2. طريقة البناء تؤثر طريقة بناء المواد المقاومة للحرارة المونومرية بشكل مباشر على ثباتها. تشمل طرق البناء الشائعة الصب والرش والصب. عملية الصب: أثناء عملية الصب، من الضروري التأكد من ملء المواد بسرعة وبشكل متساوٍ في المعدات لتجنب الفراغات أو الفقاعات. هذه العيوب سوف تقلل من قوة وأداء العزل الحراري للمادة. عملية الرش: يجب ضمان سرعة الحركة وزاوية الرش لمسدس الرش أثناء الرش لتحقيق سمك طلاء موحد. الرش غير المتساوي قد يسبب ضعف موضعي، وبالتالي يؤثر على أداء المقاومة للحرارة. عملية الصب: أثناء عملية الصب، يجب الانتباه إلى التصميم والمعالجة السطحية للقالب لتقليل الضرر أثناء عملية التشكيل وضمان سلامة المواد المقاومة للحرارة. ثالثا. المعالجة والتجفيف بعد الانتهاء من البناء، تعتبر المعالجة والتجفيف خطوات أساسية لضمان استقرار الحراريات المتجانسة. وقت المعالجة: يجب ترتيب وقت المعالجة بشكل معقول وفقًا لخصائص المادة. قد يؤدي وقت المعالجة القصير جدًا إلى عدم كفاية قوة المادة، وقد يؤدي وقت المعالجة الطويل جدًا إلى الانكماش والشقوق. التحكم في درجة الحرارة والرطوبة: تعد درجة الحرارة والرطوبة في بيئة المعالجة والتجفيف أمرًا بالغ الأهمية لاستقرار المادة. تساعد درجة الحرارة المرتفعة والرطوبة المنخفضة على تسريع عملية المعالجة، لكن التجفيف السريع جدًا يمكن أن يسبب تشققات. ولذلك، ينبغي اتخاذ التدابير المناسبة للسيطرة على الظروف البيئية. رابعا. المراقبة أثناء البناء أثناء عملية البناء، يمكن للمراقبة في الوقت الحقيقي تجنب المشاكل المحتملة بشكل فعال. التدريب الفني: يجب أن يخضع موظفو البناء للتدريب المهني، وإتقان تقنيات البناء وخصائص المواد، وتقليل المشاكل الناجمة عن التشغيل غير السليم. فحص الجودة: بعد البناء، يجب إجراء فحوصات الجودة اللازمة على المواد للتأكد من أنها تلبي متطلبات التصميم، وذلك لاكتشاف المشاكل وإصلاحها في الوقت المناسب. تلعب عملية البناء دورًا حيويًا في استقرار الحراريات المتجانسة. يعد إعداد المواد، وطرق البناء، وعمليات المعالجة والتجفيف، وإدارة الصيانة اللاحقة، كلها عوامل رئيسية تؤثر على أدائها وموثوقيتها. من خلال عمليات البناء العلمية والمعقولة، يمكن تحسين استقرار المواد المقاومة للحرارة المتجانسة، ويمكن إطالة عمر الخدمة، ويمكن أن تلعب دورًا أكبر في التطبيقات الصناعية ذات درجات الحرارة العالية. ومن أجل تحقيق هذا الهدف، يحتاج موظفو البناء إلى فهم كامل لكل رابط في عملية البناء لضمان موثوقية وسلامة المواد المقاومة للحرارة المتجانسة في ظل الظروف القاسية.

اقرأ المزيد -

ما هي العوامل المرتبطة بأداء العزل الحراري للطوب الحراري العازل؟

الطوب الحراري العازل تلعب دورا هاما في التطبيقات الصناعية ذات درجات الحرارة العالية، وخاصة في الأفران ومعدات المعالجة الحرارية. وتتمثل الوظيفة الرئيسية لهذا الطوب في توفير عزل حراري جيد لتقليل فقدان الحرارة وتحسين كفاءة الطاقة. ومع ذلك، فإن أداء العزل الحراري للطوب الحراري العازل ليس ثابتًا، ولكنه يتأثر بالعديد من العوامل. 1. تكوين المواد يرتبط أداء العزل الحراري للطوب الحراري العازل ارتباطًا وثيقًا بتركيبته المادية. المواد العازلة المشتركة هي كما يلي. مواد حرارية خفيفة الوزن: استخدم مواد حرارية خفيفة الوزن مثل الطين الموسع أو السيراميك الرغوي، والتي تتميز بموصلية حرارية منخفضة، وبالتالي تقلل التوصيل الحراري بشكل فعال. المواد الليفية: يمكن أن تؤدي إضافة مواد الألياف (مثل ألياف السيراميك أو ألياف سيليكات الألومنيوم) إلى الطوب الحراري العازل إلى تحسين أداء العزل الحراري وتقليل الكثافة الإجمالية. هيكل المسام: سيؤثر هيكل المسام الموجود في جسم الطوب أيضًا على أداء العزل الحراري. وجود المسام يمكن أن يقلل من توصيل الحرارة ويشكل طبقة عازلة. 2. كثافة الطوب تعد كثافة الطوب عاملاً مهمًا يؤثر على أداء العزل الحراري. بشكل عام، كلما انخفضت الكثافة، انخفضت الموصلية الحرارية، مما يعزز تأثير العزل الحراري. وذلك لأن الطوب منخفض الكثافة يحتوي على المزيد من المسام، والتي يمكن أن تمنع توصيل الحرارة بشكل فعال. ومع ذلك، قد تؤثر الكثافة المنخفضة جدًا على قوة الطوب، لذلك من الضروري إيجاد توازن بين العزل الحراري والخواص الميكانيكية عند التصميم. 3. نطاق درجة الحرارة يختلف أداء العزل الحراري للطوب الحراري العازل عند درجات حرارة مختلفة. بشكل عام، عند درجات الحرارة المرتفعة، ستزداد الموصلية الحرارية للطوب وقد ينخفض أداء العزل الحراري. لذلك، عند تصميم الطوب الحراري العازل، من الضروري مراعاة أدائه عند درجات حرارة العمل الفعلية. 4. سمك الطوب يؤثر سمك الطوب بشكل مباشر على قدرته على العزل الحراري. عادة ما يكون للطوب العازل السميك أداء عزل حراري أفضل لأن الحرارة تحتاج إلى المرور عبر طبقة مادة أكثر سمكًا لتوصيلها إلى الجانب الآخر. ومع ذلك، فإن الطوب السميك جدًا سيزيد من الوزن وصعوبة البناء، لذلك عند اختيار سمك الطوب، من الضروري النظر بشكل شامل في احتياجات التطبيق الفعلي. 5. جودة البناء جودة البناء لها أيضًا تأثير كبير على أداء العزل الحراري للطوب الحراري العازل. المعالجة غير السليمة للفجوات والمفاصل بين الطوب ستؤدي إلى تسرب الحرارة. ولذلك، فإن أساليب البناء الصحيحة والختم الجيد هي المفتاح لضمان العزل الفعال للطوب العازل. 6. العوامل البيئية ستؤثر البيئة الخارجية أيضًا على أداء العزل الحراري للطوب الحراري العازل. على سبيل المثال، قد تؤثر عوامل مثل تدفق الهواء المحيط والرطوبة وضغط الهواء على التوصيل الحراري للطوب. في بعض التطبيقات، سيؤثر الإشعاع الحراري الخارجي أيضًا على تأثير العزل الحراري للطوب، لذلك يجب مراعاة التأثير الشامل للبيئة أثناء التصميم. 7. عمر الخدمة مع تمديد وقت الخدمة، قد ينخفض أداء الطوب الحراري العازل تدريجياً، خاصة في درجات الحرارة المرتفعة والبيئات المسببة للتآكل. قد يتسبب التقدم في السن والتعب الحراري والتآكل الكيميائي في حدوث تغييرات في هيكل الطوب، مما يؤثر على أداء العزل الحراري. لذلك، يعد الفحص المنتظم واستبدال الطوب العازل المتقادم من الإجراءات المهمة للحفاظ على أداء النظام.

اقرأ المزيد -

ما هي العوامل التي تؤثر على مقاومة الصدمات الحرارية للمصبوبات المقاومة للحرارة غير المحددة؟

مصبوبات حرارية غير محددة هي مادة حرارية تستخدم عادة في الصناعات ذات درجات الحرارة العالية. تتميز بمرونة قوية ويمكن تعديلها وفقًا لبيئات التطبيقات المختلفة. تستخدم هذه المواد بشكل رئيسي في الفولاذ والزجاج والأسمنت والبتروكيماويات وغيرها من المجالات، وتلعب دور البطانة الواقية في المعدات ذات درجة الحرارة العالية. تعد مقاومة الصدمات الحرارية إحدى الخصائص المهمة لهذه المادة، والتي تحدد ما إذا كان يمكنها الحفاظ على الاستقرار الهيكلي في ظل التقلبات الشديدة في درجات الحرارة. سوف يعرض ما يلي بالتفصيل العوامل الرئيسية التي تؤثر على مقاومة الصدمات الحرارية للمصبوبات المقاومة للحرارة غير المحددة. 1. تكوين المواد تعتمد مقاومة الصدمات الحرارية للمصبوبات المقاومة للحرارة إلى حد كبير على تركيبة موادها. تشمل المكونات الشائعة الركام الحراري والمجلدات والمواد المضافة. الركام الحراري: يمكن للمواد مثل البوكسيت عالي الألومينا والمغنيسيا أن تعزز قوة المادة عند درجات الحرارة العالية. إن توزيع حجم وشكل جزيئات الركام ومعامل التمدد الحراري للمادة نفسها سيؤثر على مقاومة الصدمات الحرارية. بشكل عام، من المرجح أن تشكل الركام الناعم بنية كثيفة، وبالتالي تحسين مقاومة الصدمات الحرارية. الموثق: الأسمنت أو البوليمر عالي الألومينا هو مادة رابطة شائعة. يلعب الرابط دورًا في الترابط والدعم الهيكلي في المواد المقاومة للحرارة، لكن الأنواع المختلفة من الروابط لها تأثيرات مختلفة على مقاومة الصدمات الحرارية. يمكن للرابطات الأفضل أن تقاوم بشكل فعال إجهاد التمدد الحراري عندما تتغير درجة الحرارة، وبالتالي تمنع تكوين الشقوق. المواد المضافة: من خلال إضافة العناصر النزرة مثل مسحوق السيليكا والألومينا، يمكن تعزيز كثافة المادة وثباتها. يمكن أن تساعد هذه الإضافات في تقليل الضغط الحراري داخل المادة وتقليل خطر تشقق المادة عند تغير درجة الحرارة. 2. معامل التمدد الحراري يحدد معامل التمدد الحراري للمادة بشكل مباشر حجم تغير أبعادها تحت تغيرات درجات الحرارة. إذا كان معامل التمدد الحراري للمادة كبيرًا جدًا، فمن السهل أن تتشقق بسبب تمدد الحجم أو الانكماش عندما تتغير درجة الحرارة بشكل حاد. تحتاج مقاومة الصدمات الحرارية للمصبوبات المقاومة للحرارة غير المحددة إلى مراعاة مطابقة معاملات التمدد الحراري بين المواد. من خلال الاختيار العقلاني لمكونات المواد المقاومة للحرارة المختلفة وتحسين معاملات التمدد الحراري لكل مكون، يمكن تقليل الضغط بين المواد المختلفة بشكل فعال، وبالتالي تحسين مقاومة الصدمات الحرارية الإجمالية. 3. كثافة المواد تعد كثافة المصبوبات المقاومة للحرارة غير المحددة عاملاً مهمًا آخر يؤثر بشكل مباشر على مقاومتها للصدمات الحرارية. يمكن للمواد عالية الكثافة أن تقلل من وجود المسام، مما يجعل المادة أكثر مقاومة للتشقق تحت درجات الحرارة المرتفعة وبيئات التبريد والتدفئة السريعة. مسامية منخفضة: المسام هي نقاط ضعف في المادة وتكون عرضة لأن تصبح نقاط تركيز إجهاد. عندما تتغير درجة الحرارة بسرعة، يكون الضغط حول المسام كبيرًا، مما قد يسبب تشققات. ولذلك، فإن التحكم في كثافة المادة يمكن أن يحسن بشكل كبير من مقاومة الصدمات الحرارية عن طريق تقليل وجود المسام والشقوق. الكثافة الهيكلية: أثناء عملية البناء، يمكن أن تؤدي تقنية معالجة الاهتزاز والقولبة المناسبة إلى جعل هيكل المادة أكثر كثافة، وتجنب وجود فراغات بالداخل، وبالتالي تحسين مقاومة الصدمات الحرارية. 4. عدد دورات الصدمة الحرارية ستخضع المادة لدورات صدمة حرارية متعددة أثناء الاستخدام، أي أن درجة الحرارة تستمر في الانخفاض من درجة الحرارة العالية إلى درجة الحرارة المنخفضة، ثم ترتفع من درجة الحرارة المنخفضة إلى درجة الحرارة المرتفعة. إن عدد وسعة دورات الصدمة الحرارية لها تأثير مهم على مقاومة الصدمات الحرارية. عدد منخفض من الصدمات الحرارية: في ظل عدد معين من الصدمات الحرارية، قد لا تظهر المادة شقوقًا واضحة. ومع ذلك، مع زيادة عدد الصدمات الحرارية، ستتوسع الشقوق الصغيرة في المادة تدريجيًا، مما يؤدي في النهاية إلى فشل المادة. لذلك، يعد اختيار المواد التي يمكنها تحمل درجات الحرارة المرتفعة ودورات الصدمة الحرارية المتعددة وسيلة مهمة لتحسين مقاومة الصدمات الحرارية. فرق درجة حرارة الصدمة الحرارية: إذا كان التغير في درجة الحرارة كبيرًا جدًا، فإن الضغط الحراري داخل المادة سيزداد بشكل حاد، خاصة عندما تكون درجات الحرارة السطحية والداخلية غير متساوية، وسيكون الإجهاد الحراري أكثر وضوحًا، مما يؤدي إلى التشققات. لذلك، تحتاج المواد المصبوبة المقاومة للحرارة إلى أجل غير مسمى إلى موصلية حرارية جيدة لتقليل تركيز الإجهاد الناتج عن اختلافات درجات الحرارة. 5. قوة الترابط ترتبط مقاومة الصدمات الحرارية للمادة ارتباطًا وثيقًا بقوة الترابط في بنيتها الداخلية. كلما زادت قوة الترابط، قل احتمال تشقق المادة عند التعامل مع الإجهاد الحراري الخارجي. قوة المواد والمتانة: تحتاج المواد المقاومة للحرارة إلى قوة وصلابة معينة، خاصة في البيئات ذات درجات الحرارة المرتفعة. إذا كانت قوة المادة غير كافية، فمن المرجح أن يتجاوز الضغط الحراري نطاق التسامح، مما يؤدي إلى تلف المواد. يمكن للمواد ذات المتانة الجيدة أن تمتص جزءًا من الضغط الحراري وتمنع تمدد الشقوق. ربط الواجهة: تتكون المواد المقاومة للحرارة غير المحددة من مجموعة متنوعة من المواد، وبالتالي فإن قوة ربط الواجهة بين المواد المختلفة تؤثر أيضًا على المقاومة الشاملة للصدمات الحرارية. إذا كانت قوة الترابط في الواجهة غير كافية، فقد تتفكك المادة بسهولة أو تسقط عندما تتغير درجة الحرارة بشكل كبير.

اقرأ المزيد -

ما هي العوامل التي تؤثر على الاستقرار الحراري لطوب الألمنيوم الثقيل؟

طوب الألمنيوم الثقيل العالي هي مادة حرارية مع الألومينا باعتبارها العنصر الرئيسي. يستخدم على نطاق واسع في الصناعات ذات درجات الحرارة العالية مثل الصناعات المعدنية والصناعات الكيماوية والزجاج. يؤثر استقراره الحراري بشكل مباشر على مدة خدمته وقدرته على التكيف مع البيئات القاسية. يشير الاستقرار الحراري إلى قدرة المادة على الحفاظ على خواصها الفيزيائية والكيميائية والميكانيكية عند درجات حرارة عالية، خاصة ما إذا كان يمكنها تجنب التشقق أو التشوه أو التلف عندما تتغير درجة الحرارة بشكل حاد. 1. محتوى الألومينا المكون الرئيسي لطوب الألمنيوم الثقيل هو الألومينا (Al₂O₃). كلما زاد محتواه، كانت مقاومة درجات الحرارة العالية والاستقرار الحراري للطوب أفضل. تتيح نقطة الانصهار العالية للألومينا (أكثر من 2000 درجة مئوية) للطوب عالي الألومينا أن يظل مستقرًا في البيئات ذات درجات الحرارة المرتفعة للغاية. إن معامل التمدد الحراري المنخفض للألومينا يجعل تغير حجمها أقل عند درجات الحرارة المرتفعة، مما يقلل من الإجهاد الحراري الناتج عن التغيرات في درجات الحرارة. إذا كان محتوى الألومينا منخفضًا، فسيتم تقليل مقاومة الطوب للصهر والصدمات الحرارية وفقًا لذلك. ولذلك، فإن ضمان محتوى عالي من الألومينا هو المفتاح لتحسين الاستقرار الحراري للطوب عالي الألومينا. 2. الهيكل البلوري يلعب الهيكل البلوري المجهري لطوب الألمنيوم الثقيل دورًا حيويًا في استقراره الحراري. تشكل الألومينا والمعادن الأخرى بنية بلورية كثيفة أثناء التلبيد بدرجة حرارة عالية، والتي يمكن أن تشتت الضغط الناتج عن التغيرات في درجات الحرارة وتقلل من خطر حدوث تشققات داخل الطوب. بالإضافة إلى ذلك، يقلل الهيكل البلوري الكثيف أيضًا من مسامية المادة، وبالتالي تحسين مقاومتها للصدمات الحرارية. إذا كان التركيب البلوري في الطوب غير متساوي أو المسامية عالية، فإن المادة تكون عرضة لتركيز الإجهاد المحلي عند درجات حرارة عالية، مما يؤدي إلى التشقق أو التقشير، مما يؤثر على استقرارها الحراري. 3. عملية التصنيع إن عملية تصنيع طوب الألمنيوم الثقيل عالي الجودة لها تأثير مباشر على ثباته الحراري. تتطلب عملية صب جسم الطوب ضغطًا عاليًا لضمان كثافة المادة. كلما زادت كثافة الضغط، كان الثبات الحراري لجسم الطوب أفضل عند درجة حرارة عالية، لأن مسامه الداخلية أقل وتوزيع الإجهاد الحراري أكثر تجانسًا. درجة حرارة النار هي أيضا حرجة للغاية. بشكل عام، درجة حرارة حرق الطوب عالي الألمنيوم تتراوح بين 1400 درجة مئوية و1600 درجة مئوية. إذا كانت درجة حرارة الحرق منخفضة جدًا، فإن المادة ليست كثيفة بدرجة كافية، مما قد يؤدي بسهولة إلى معامل تمدد حراري غير متساوٍ؛ إذا كانت درجة حرارة الحرق مرتفعة جدًا، فقد يؤدي ذلك إلى تدمير التوازن بين الألومينا والمكونات الأخرى، مما يؤثر على الاستقرار الحراري. 4. معامل التمدد الحراري يعد معامل التمدد الحراري للمادة معلمة مهمة تؤثر على ثباتها الحراري. كلما كان معامل التمدد الحراري أصغر، قل تغير حجم الطوب أثناء تغيرات درجة الحرارة، كما انخفض الضغط الحراري وفقًا لذلك. يحتوي طوب الألمنيوم الثقيل عالي المحتوى على نسبة أعلى من الألومينا، مما يمنحه معامل تمدد حراري أقل ويجعله يتمتع بثبات أفضل للأبعاد في ظل ظروف درجات الحرارة المرتفعة. لذلك، يمكن للطوب الحفاظ على السلامة الهيكلية في بيئة تقلب درجات الحرارة العالية ولن يتشقق بسبب التمدد أو الانكماش. إذا كان معامل التمدد الحراري للمادة كبيرا، فإن الضغط المتولد أثناء تقلبات درجات الحرارة سيكون أكبر، مما يؤدي إلى انخفاض في الاستقرار الحراري.

اقرأ المزيد -

ما هي العوامل التي تؤثر على التوصيل الحراري العالي لمنتجات كربيد السيليكون

كربيد السيليكون ، يستخدم SiC على نطاق واسع في مختلف المجالات الصناعية نظرًا لخصائصه الفيزيائية والكيميائية الجيدة، وخاصةً أن موصليته الحرارية العالية تجعله يؤدي أداءً جيدًا في المناسبات التي تتطلب تبديد الحرارة. تتميز المواد الكربونية السليكونية بمزايا التوصيل الحراري العالي، ومقاومة درجات الحرارة العالية، ومقاومة التآكل ومقاومة التآكل، وتستخدم على نطاق واسع في الأجهزة الإلكترونية والمبادلات الحرارية وتصنيع أشباه الموصلات وغيرها من المجالات. ومع ذلك، فإن الموصلية الحرارية للكربون السيليكوني ليست ثابتة، وتتأثر بالعديد من العوامل. سوف يقوم ما يلي بتحليل العوامل التي تؤثر على التوصيل الحراري العالي لمنتجات الكربون السيليكونية من منظور التركيب البلوري ونقاء المواد ودرجة الحرارة وعناصر المنشطات وتكنولوجيا المعالجة. 1. تأثير التركيب البلوري ترتبط الموصلية الحرارية العالية للكربون السيليكوني ببنيته البلورية الفريدة. يوجد بشكل أساسي هيكلان بلوريان من الكربون السليكوني: النوع α (الهيكل السداسي) والنوع β (الهيكل المكعب). في درجة حرارة الغرفة، تكون الموصلية الحرارية للكربون السيليكوني من النوع β أعلى قليلاً من الكربون السيليكوني من النوع ألفا. يكون الترتيب الذري للكربون السيليكوني من النوع β أكثر إحكاما، ويكون اهتزاز الشبكة أكثر تنظيما، ويتم تقليل المقاومة الحرارية. ولذلك، فإن اختيار البنية البلورية المناسبة يمكن أن يحسن التوصيل الحراري للمادة. ومع ذلك، في البيئات ذات درجات الحرارة المرتفعة، يُظهر الكربون السيسيلي من النوع α تدريجيًا استقرارًا حراريًا أفضل. على الرغم من أن موصليته الحرارية أقل قليلاً في درجة حرارة الغرفة، إلا أنه يمكنه الحفاظ على موصلية حرارية جيدة في درجات الحرارة المرتفعة. وهذا يعني أنه في بيئات تطبيق محددة، من الضروري اختيار البنية البلورية المناسبة. 2. تأثير نقاء المادة تعتمد الموصلية الحرارية للمواد الكربونية السيليكية بشكل كبير على نقائها. يوجد عدد أقل من الشوائب في بلورات الكربون السيليكية ذات النقاء العالي، ويتم تقليل تشتت اهتزازات الشبكة أثناء نقل الحرارة، وبالتالي يتم تحسين التوصيل الحراري. على العكس من ذلك، فإن الشوائب الموجودة في المادة ستشكل عيوبًا شبكية، وتعيق نقل تدفق الحرارة، وتقلل من كفاءة التوصيل الحراري. ولذلك، فإن الحفاظ على درجة نقاء عالية لمواد الكربون السيليكاتية أثناء الإنتاج أمر بالغ الأهمية لضمان التوصيل الحراري العالي الآخر. ستشكل بعض الشوائب المتبقية، مثل أكاسيد المعادن أو غيرها من المواد غير المتبلورة، حواجز حرارية عند حدود الحبوب لبلورات الكربون السيليكية، مما يقلل بشكل كبير من التوصيل الحراري للمادة. هذه الشوائب ستؤدي إلى زيادة المقاومة الحرارية عند حدود الحبوب، خاصة عند درجات الحرارة المرتفعة. لذلك، يعد التحكم الصارم في نقاء المواد الخام وعمليات الإنتاج إحدى الخطوات الأساسية لتحسين التوصيل الحراري للكربون السيليكي. 3. تأثير درجة الحرارة على التوصيل الحراري تعد درجة الحرارة أحد العوامل المهمة التي تؤثر على التوصيل الحراري لمبيد سيليكات الكربون. مع زيادة درجة الحرارة، سيتم تعزيز اهتزاز الشبكة في المادة، مما يؤدي إلى زيادة تشتت الفونون، مما سيؤثر على توصيل الحرارة. في البيئات ذات درجات الحرارة المنخفضة، تكون الموصلية الحرارية لمواد سيليكات الكربون مرتفعة نسبيًا، ولكن مع زيادة درجة الحرارة، ستنخفض الموصلية الحرارية تدريجيًا. تختلف الموصلية الحرارية لمبيد سيليكات الكربون باختلاف نطاقات درجات الحرارة. بشكل عام، تكون الموصلية الحرارية لمبيد سيليكات الكربون أكثر وضوحًا عند درجات الحرارة المنخفضة، ولكن عندما تتجاوز درجة الحرارة 1000 درجة مئوية، فإن موصليته الحرارية سوف تضعف تدريجيًا. وعلى الرغم من ذلك، فإن الموصلية الحرارية لمبيد سيليكات الكربون في البيئات ذات درجات الحرارة المرتفعة لا تزال أفضل من معظم المواد الخزفية الأخرى. 4. تأثير عناصر المنشطات من أجل تحسين التوصيل الحراري لمواد مبيدات الكربون، عادة ما يتم إدخال بعض عناصر المنشطات في الصناعة، والتي يمكن أن تغير التركيب البلوري والخصائص الكهربائية للمادة، وبالتالي تؤثر على التوصيل الحراري. على سبيل المثال، يمكن أن يؤدي التطعيم بعناصر مثل النيتروجين أو الألومنيوم إلى تغيير التوصيل الحراري لمبيد سيليكات الكربون. ومع ذلك، قد يسبب تعاطي المنشطات أيضًا آثارًا سلبية. إذا كان تركيز المنشطات مرتفعًا جدًا، تزيد العيوب في البنية البلورية، وتتفاعل الذرات المنشطات مع ذرات الشبكة، مما يؤدي إلى تعزيز اهتزاز الشبكة، وزيادة المقاومة الحرارية، وفي النهاية تقليل التوصيل الحراري للمادة. ولذلك، يجب التحكم بدقة في نوع وتركيز عنصر المنشطات لتقليل التأثير السلبي على التوصيل الحراري مع تعزيز الخصائص الأخرى (مثل التوصيل الكهربائي). 5. تأثير تكنولوجيا المعالجة إن عملية تصنيع المواد الكربونية السليكونية لها تأثير مباشر على توصيلها الحراري. سوف تؤثر طرق الإنتاج المختلفة مثل عملية التلبيد، والقولبة بالضغط الساخن، وترسيب البخار على حجم الحبوب، والكثافة، ومسامية المادة، وكلها سوف تؤثر على التوصيل الحراري. على سبيل المثال، المواد الكربونية السليكونية التي يتم إنتاجها عن طريق تلبيد الضغط الساخن عادة ما تكون ذات كثافة أعلى ومسام أقل، ومسارات توصيل حرارة أقصر، وبالتالي موصلية حرارية أفضل. قد تحتوي المواد الكربونية السيليكونية المحضرة باستخدام طرق التلبيد التقليدية على المزيد من المسام والعيوب المجهرية، مما يؤدي إلى زيادة المقاومة الحرارية وانخفاض التوصيل الحراري.

اقرأ المزيد -

ما هو تأثير الهيكل التصميمي لبلوك الموقد على متانته؟

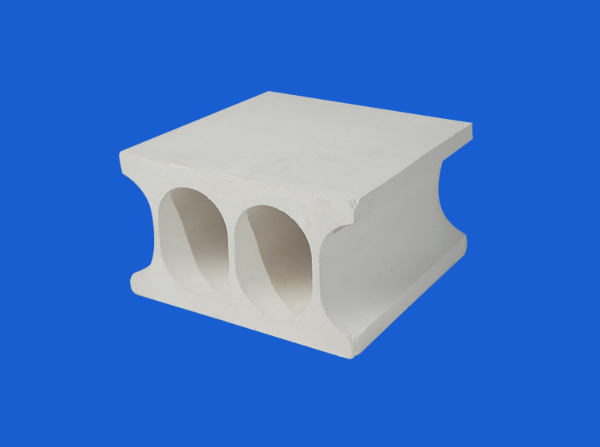

في المعدات الأساسية للصناعة الكيميائية، و كتلة الموقد هو عنصر رئيسي لتثبيت اللهب وانتقاله. ويرتبط هيكل تصميمه بكفاءة احتراق اللهب ويؤثر بشكل مباشر على متانته أثناء الاستخدام. يمكن لكتلة الموقد المصممة جيدًا أن تقاوم التآكل الناتج عن درجات الحرارة العالية والضغط العالي والوسائط المسببة للتآكل، وبالتالي إطالة عمر خدمة المعدات وضمان التشغيل المستقر لخط الإنتاج. 1. يعد تصميم توجيه اللهب وتوزيعه في كتلة الموقد أمرًا بالغ الأهمية لمتانته. يمكن لتوجيه اللهب المعقول أن يضمن توزيع اللهب بالتساوي في غرفة الاحتراق وتجنب استئصال المواد الناتج عن ارتفاع درجة الحرارة المحلية. في الوقت نفسه، من خلال تحسين تصميم قناة تدفق الهواء، يمكن تقليل مقاومة تدفق الهواء، ويمكن تحسين كفاءة الاحتراق، ويمكن تقليل الحمل الحراري الذي تتحمله كتلة الموقد بشكل أكبر. يعمل هذا التصميم على إطالة عمر خدمة كتلة الشعلة وتحسين استقرار وسلامة نظام الاحتراق بأكمله. 2. يعد تصميم تبديد الحرارة وهيكل التبريد أيضًا عاملاً مهمًا يؤثر على متانة كتلة الموقد. في بيئة درجة الحرارة المرتفعة، يحتاج Burner Block إلى أداء جيد في تبديد الحرارة لمنع تدهور أداء المواد أو الضرر الناجم عن درجة الحرارة الزائدة. في التصميم، عادة ما يتم اعتماد تدابير مثل زيادة مساحة تبديد الحرارة، أو ضبط قنوات التبريد أو استخدام مواد ذات توصيل حراري جيد لتحسين كفاءة تبديد الحرارة في كتلة الموقد. تساعد هذه التصميمات على تقليل درجة حرارة عمل Burner Block وإطالة عمر الخدمة بشكل فعال. 3. لا ينبغي تجاهل تصميم الختم والهيكل الواقي. في الإنتاج الكيميائي، العديد من الوسائط شديدة التآكل. إذا كان أداء الختم لبلوك الشعلة ليس جيدًا، فمن السهل أن يسبب تسربًا متوسطًا، مما سيؤدي إلى تآكل وتلف كتلة الشعلة. ولذلك، في التصميم، يجب إيلاء الاهتمام لتصميم هيكل الختم، ويجب استخدام مواد الختم عالية الجودة وتكنولوجيا الختم المتقدمة لضمان أداء الختم الموثوق به لكتلة الموقد. وفي الوقت نفسه، يمكن تطبيق الطلاءات المقاومة للتآكل على سطح كتلة الموقد أو يمكن اعتماد تدابير وقائية أخرى لتحسين مقاومتها للتآكل. 4. يعد تصميم توزيع الضغط والتحسين الهيكلي أيضًا المفتاح لتحسين متانة كتلة الشعلة. تحت درجة الحرارة العالية وبيئة الضغط العالي، سوف تتعرض كتلة الموقد لضغط معقد. إذا كان توزيع الضغط غير متساوٍ أو كان التصميم الهيكلي غير معقول، فمن السهل أن يسبب إجهاد المواد والتشقق ومشاكل أخرى. ولذلك، فإن خصائص توزيع الإجهاد تحتاج إلى النظر فيها بشكل كامل في التصميم. من خلال تحسين التخطيط الهيكلي، واعتماد سمك وشكل معقول للمواد وغيرها من التدابير، يمكن تقليل ظاهرة تركيز الضغط ويمكن تحسين قدرة التحمل لكتلة الموقد. إن هيكل تصميم Burner Block له تأثير بعيد المدى على متانته. من خلال تحسين تصميم توجيه اللهب وتوزيعه، وتبديد الحرارة وهيكل التبريد، وهيكل الختم والحماية، وتوزيع الضغط والتحسين الهيكلي، وما إلى ذلك، يمكن تحسين متانة كتلة الموقد بشكل كبير، مما يوفر ضمانًا قويًا للتشغيل المستقر للمواد الكيميائية. إنتاج.

اقرأ المزيد -

لماذا تتمتع المواد المقاومة للحرارة غير المحددة بثبات جيد للصدمات الحرارية

في مجال الصناعة ذات درجات الحرارة العالية، فإن التغيرات السريعة في درجة الحرارة في الفرن هي القاعدة. تشكل هذه الصدمة الحرارية المتكررة تحديًا خطيرًا لمواد بطانة الفرن. مصبوبات حرارية غير محددة تبرز بين العديد من المواد المقاومة للحرارة بسبب ثباتها الجيد في الصدمات الحرارية وقد أصبحت خيارًا مثاليًا لمواجهة هذا التحدي. فلماذا تتمتع لجنة الإنقاذ الدولية (IRC) بمثل هذا الاستقرار الجيد للصدمات الحرارية؟ يرجع الأداء المتميز لاستقرار الصدمات الحرارية لـ IRC إلى التصميم العلمي لصيغة المواد الخاصة به. أثناء عملية البحث والتطوير، تم اختيار مجموعة متنوعة من المواد الخام المقاومة للحرارة العالية ومعامل التمدد الحراري المنخفض للتناسب لضمان قدرة IRC على الحفاظ على حجم وشكل ثابت في درجات حرارة عالية. بالإضافة إلى ذلك، من خلال إضافة كميات مناسبة من المواد المضافة مثل المساحيق الدقيقة والألياف، يمكن تحسين البنية المجهرية لـ IRC بشكل فعال ويمكن تحسين مقاومتها للصدمات الحرارية. يمكن لهذه المواد المضافة أن تمتص وتشتت الضغط أثناء الصدمة الحرارية وتمنع تشقق المواد بسبب تركيز الضغط. يعد تصنيف الجسيمات أحد العوامل الرئيسية التي تؤثر على استقرار الصدمة الحرارية لـ IRC. التحكم الصارم في حجم الجسيمات وتوزيع المواد الخام لضمان تكوين هيكل مسام معقول وهيكل هيكلي كثيف داخل IRC. يمكن لهذا الهيكل أن يشتت وينقل الضغط بشكل فعال أثناء الصدمة الحرارية، ويقلل الضرر الناجم عن تركيز الضغط، كما يمكن للهيكل العظمي الكثيف أيضًا تحسين قوة ومتانة IRC، مما يعزز مقاومته للصدمات الحرارية. بالإضافة إلى صياغة المواد وتصنيف الجسيمات، تعد تكنولوجيا الإنتاج المتقدمة أيضًا ضمانًا مهمًا لاستقرار الصدمات الحرارية الجيد لـ IRC. أثناء عملية الإنتاج، يتم استخدام القولبة بالضغط العالي والتلبيد بدرجة الحرارة العالية وغيرها من العمليات لتشكيل رابطة وثيقة بين الجزيئات الداخلية لـ IRC، وبالتالي تحسين قوتها وكثافتها الإجمالية. في الوقت نفسه، من خلال تحسين منحنى التلبيد والتحكم في الغلاف الجوي، يمكن تحسين البنية المجهرية لـ IRC بشكل أكبر ويمكن تحسين مقاومتها للصدمات الحرارية. على الرغم من أن IRC نفسها تتمتع باستقرار جيد للصدمات الحرارية، إلا أن الاستخدام والصيانة المعقولة هما أيضًا المفتاح للحفاظ على أدائها. أثناء الاستخدام، يجب تجنب الارتفاع والانخفاض السريع والتقلب المفرط في درجة حرارة الفرن لتقليل أضرار الصدمة الحرارية التي تلحق بـ IRC. يعد الفحص والصيانة المنتظمة لبطانة الفرن، والكشف في الوقت المناسب ومعالجة الشقوق المحتملة ومشاكل التشظي من الإجراءات المهمة أيضًا لإطالة عمر خدمة IRC والحفاظ على استقرار الصدمة الحرارية. تتمتع المواد المصبوبة المقاومة للحرارة إلى أجل غير مسمى باستقرار جيد للصدمات الحرارية بسبب التأثير المشترك للعديد من العوامل مثل التصميم العلمي لصيغة المواد، وتصنيف الجسيمات الدقيقة، وتكنولوجيا الإنتاج المتقدمة، والاستخدام والصيانة المعقولة. تتيح هذه المزايا لشركة IRC العمل بثبات وموثوقية في المجال الصناعي ذي درجات الحرارة العالية، مما يوفر ضمانًا قويًا للإنتاج الآمن والتشغيل الفعال للأفران المختلفة.

اقرأ المزيد -

لماذا تعتبر المباني الجاهزة منخفضة الأسمنت صديقة للبيئة؟

1. جوهر الجاهزة منخفضة الأسمنت هو تكوين المواد وعملية الإنتاج. بالمقارنة مع طرق البناء التقليدية، فإن هذا المبنى الجاهز يقلل بشكل كبير من استخدام الأسمنت أثناء عملية التصنيع. يعد إنتاج الأسمنت أحد المصادر المهمة لانبعاثات الغازات الدفيئة، وخاصة انبعاثات ثاني أكسيد الكربون. من خلال تقليل كمية الأسمنت المستخدمة، تقلل المباني الجاهزة منخفضة الأسمنت من البصمة الكربونية لمواد البناء وتساهم بشكل إيجابي في معالجة تغير المناخ. 2. بالإضافة إلى تقليل استخدام الأسمنت، تستخدم المباني الجاهزة منخفضة الأسمنت أيضًا مجموعة متنوعة من المواد والتقنيات الصديقة للبيئة. ويستخدم المواد المعاد تدويرها أو النفايات الصناعية أو المعادن الطبيعية كمواد خام بديلة. هذه المواد متاحة على نطاق واسع ويمكن أن تقلل من استخراج الموارد الجديدة وتقليل الأضرار التي تلحق بالبيئة الطبيعية. وفي الوقت نفسه، يتم الانتهاء من عملية إنتاج المباني الجاهزة في المصنع، مما يقلل من انبعاثات الضوضاء والغبار والنفايات الناتجة عن البناء في الموقع، ويحسن أداء حماية البيئة. 3. من منظور دورة الحياة الكاملة للمبنى، فإن المباني الجاهزة منخفضة الأسمنت تؤدي أداءً جيدًا أيضًا. نظرًا لتصميمه الهيكلي واختياره الأمثل للمواد، يتمتع هذا النوع من المباني بأداء أفضل في العزل الحراري والتهوية والإضاءة، ويمكن أن يقلل من استهلاك الطاقة وانبعاثات الكربون أثناء تشغيل المبنى. وبالإضافة إلى ذلك، تتمتع المباني الجاهزة أيضًا بمتانة عالية وقابلية للصيانة، مما يمكن أن يطيل عمر خدمة المباني ويقلل من النفايات وانبعاثات الكربون الناجمة عن عمليات الهدم والبناء المتكررة. 4. في عملية تعزيز تطوير المباني الجاهزة منخفضة الأسمنت، لعب دعم السياسات وتوجيه السوق دورًا مهمًا. أدخلت حكومات مختلف البلدان السياسات ذات الصلة لتشجيع تطوير المباني منخفضة الكربون والصديقة للبيئة، مما يوفر مساحة تطوير واسعة لأساليب البناء المبتكرة مثل المباني الجاهزة منخفضة الأسمنت. مع تحسن الوعي البيئي لدى المستهلكين، بدأ المزيد والمزيد من الشركات والأفراد في الاهتمام واختيار منتجات البناء منخفضة الكربون والصديقة للبيئة، مما يوفر دعمًا قويًا لترويج السوق لأساليب البناء المبتكرة مثل المباني الجاهزة منخفضة الأسمنت. إن المباني الجاهزة منخفضة الأسمنت هي طريقة بناء منخفضة الكربون وصديقة للبيئة ولها مزايا كبيرة في تقليل انبعاثات الغازات الدفيئة، وتقليل البصمة الكربونية للبناء، وتحسين أداء المبنى. مع التحسين المستمر للوعي البيئي العالمي والتقدم المستمر للتكنولوجيا، من المتوقع أن تلعب المباني الجاهزة منخفضة الأسمنت دورًا أكثر أهمية في مجال البناء المستقبلي والمساهمة في بناء منزل أخضر ومنخفض الكربون ومستدام على الأرض.

اقرأ المزيد